Đề xuất giải pháp nâng cao hiệu quả sản xuất tại các doanh nghiệp công nghiệp phụ trợ

ThS. Nguyễn Trần Thanh Phương

ThS. Mai Sỹ Thanh

Trường Đại học Điện lực

Tóm tắt

Trong bối cảnh cạnh tranh ngày càng gay gắt hiện nay, việc nghiên cứu các giải pháp nâng cao hiệu quả sản xuất là một yêu cầu cấp thiết đối với các doanh nghiệp sản xuất nói chung và các doanh nghiệp trong ngành công nghiệp phụ trợ nói riêng, nhằm giúp các doanh nghiệp này gia tăng lợi thế cạnh tranh. Trong nghiên cứu này, 2 giải pháp cụ thể là Sản xuất tinh gọn thuộc nhóm giải pháp quản lý và Tối ưu hoá việc sử dụng năng lượng thuộc nhóm giải pháp kỹ thuật được kiểm chứng hiệu quả trong một doanh nghiệp thí điểm là Công ty TNHH Hải Phương. Kết quả nghiên cứu đã chỉ ra rằng, kết hợp giải pháp quản lý (Lean/VSM) với giải pháp kỹ thuật (khí nén/PV) đem lại lợi ích cộng hưởng gồm giảm thời gian, giảm năng lượng, giảm chi phí, giúp doanh nghiệp hoạt động trong ngành công nghiệp phụ trợ gia tăng năng lực cạnh tranh.

Từ khóa: Hiệu quả sản xuất, 5S, Value Stream Mapping, tiết kiệm năng lượng

Summary

In the context of increasingly fierce competition, identifying solutions to improve production efficiency has become an urgent requirement for manufacturing enterprises in general and those in the supporting industries in particular, in order to strengthen their competitive advantages. This study validates two specific solutions - lean production, representing a managerial approach, and energy-use optimization, representing a technical approach - through application at a pilot enterprise, Hai Phuong Co., Ltd. The findings demonstrate that integrating managerial solutions (Lean/VSM) with technical solutions (compressed air/ photovoltaic systems) generates synergistic benefits, including reductions in time, energy consumption, and costs, thereby enhancing the competitiveness of enterprises in the supporting industries.

Keywords: Production efficiency, 5S, Value Stream Mapping, energy saving

GIỚI THIỆU

Trong bối cảnh hội nhập kinh tế quốc tế và cuộc Cách mạng công nghiệp lần thứ tư, việc phát triển một nền công nghiệp tự chủ, bền vững là mục tiêu chiến lược của Việt Nam. Trong đó, ngành công nghiệp phụ trợ (CNPT) đóng vai trò xương sống, là nền tảng quyết định năng lực sản xuất, khả năng cạnh tranh và mức độ tham gia vào chuỗi giá trị toàn cầu của nền kinh tế. Một ngành CNPT vững mạnh sẽ giúp giảm sự phụ thuộc vào linh kiện, nguyên vật liệu nhập khẩu, tăng tỷ lệ nội địa hóa và tạo ra giá trị gia tăng cao hơn cho các sản phẩm "Made in Vietnam". Tuy nhiên, thực tế cho thấy các doanh nghiệp sản xuất trong ngành CNPT của Việt Nam, phần lớn là các doanh nghiệp nhỏ và vừa, đang đối mặt với nhiều thách thức lớn. Áp lực cạnh tranh ngày càng gay gắt từ các đối thủ trong khu vực và quốc tế đòi hỏi các doanh nghiệp phải không ngừng cải tiến. Các vấn đề cố hữu như hiệu suất sản xuất thấp, quy trình còn mang tính thủ công, lãng phí trong vận hành (thời gian chờ, di chuyển thừa, tồn kho cao...) và đặc biệt là chi phí năng lượng ngày càng gia tăng đang bào mòn lợi nhuận và làm suy yếu khả năng cạnh tranh. Để giải quyết triệt để các vấn đề này, một phương pháp tiếp cận đồng bộ, kết hợp cả 2 nhóm giải pháp quản lý và kỹ thuật là vô cùng cần thiết. Theo đó, nhóm giải pháp về quản lý giúp tinh gọn quy trình, tối ưu hóa dòng chảy và nâng cao văn hóa làm việc; còn nhóm giải pháp về kỹ thuật tập trung vào việc cải tiến, hiện đại hóa công nghệ để sử dụng hiệu quả các nguồn lực đầu vào. Trong phạm vi nghiên cứu này, 2 giải pháp cụ thể là Sản xuất tinh gọn (Lean Manufacturing) và Tối ưu hoá việc sử dụng năng lượng thuộc 2 nhóm giải pháp này được nghiên cứu kỹ.

Để có cơ sở phân tích và đánh giá thực tiễn, nhóm tác giả lựa chọn phương pháp nghiên cứu tình huống điển hình tại Công ty TNHH Hải Phương (Công ty Hải Phương). Đây là một doanh nghiệp có lịch sử phát triển hơn 20 năm, là một trong những đơn vị tiên phong và uy tín trong lĩnh vực sản xuất bu lông, ốc vít và các chi tiết phụ kiện khác tại Việt Nam. Là nhà cung cấp cho các tập đoàn quốc tế lớn như IKEA (Thụy Điển), Nitori (Nhật Bản) và xuất khẩu sản phẩm sang các thị trường yêu cầu kỹ thuật cao, Công ty Hải Phương là một minh chứng cho năng lực của doanh nghiệp CNPT Việt Nam trong việc tham gia vào chuỗi cung ứng toàn cầu. Tuy nhiên, cũng như các doanh nghiệp cùng ngành, trước áp lực cạnh tranh ngày càng gay gắt, việc liên tục tìm kiếm các giải pháp nhằm tối ưu hóa quy trình quản lý và nâng cao hiệu quả sử dụng các nguồn lực (như năng lượng) để đáp ứng tiêu chuẩn của khách hàng vẫn luôn là một bài toán cấp thiết. Do đó, việc phân tích sâu vào hoạt động của Công ty sẽ cung cấp những dữ liệu và bài học giá trị.

CƠ SỞ LÝ LUẬN VỀ CÁC NHÓM GIẢI PHÁP NÂNG CAO HIỆU QUẢ SẢN XUẤT

Trong bối cảnh cạnh tranh toàn cầu ngày càng gay gắt, việc nâng cao hiệu quả sản xuất đòi hỏi doanh nghiệp phải triển khai đồng bộ nhiều nhóm giải pháp quản lý và kỹ thuật. Một số nhóm giải pháp về mặt quản lý đã được nghiên cứu tổng hợp như: Nhóm giải pháp về chiến lược và hoạch định; Nhóm giải pháp về quản lý quy trình sản xuất; Nhóm giải pháp về quản lý nhân lực; Nhóm giải pháp về quản lý chất lượng. Trong đó, nhóm giải pháp về quản lý quy trình sản xuất, bao gồm các phương pháp như Lean Manufacturing, Sơ đồ chuỗi giá trị (Value Stream Mapping), 5S được sử dụng để tối ưu hoá dòng chảy sản xuất.

Sản xuất tinh gọn (Lean Manufacturing), khởi nguồn từ Hệ thống Sản xuất Toyota (TPS) do Taiichi Ohno tiên phong phát triển, là một triết lý quản trị sản xuất tập trung vào việc nhận diện và loại bỏ một cách có hệ thống tất cả các hoạt động không tạo ra giá trị gia tăng, hay còn gọi là lãng phí (waste) (Ohno, 1988). Trọng tâm của triết lý này là việc triệt tiêu 7 loại lãng phí kinh điển bao gồm sản xuất thừa, tồn kho, sai lỗi, vận chuyển, chờ đợi, thao tác và xử lý thừa mà trong các ứng dụng hiện đại đã được bổ sung thêm lãng phí thứ tám là không tận dụng hết tài năng và kỹ năng của người lao động (Rawabdeh, 2005). Thông qua việc loại bỏ những loại lãng phí này, doanh nghiệp có thể đạt được nhiều lợi ích to lớn như rút ngắn đáng kể thời gian trong chu trình sản xuất (lead time), giảm chi phí, cắt giảm tồn kho, nâng cao chất lượng sản phẩm và tăng mức độ hài lòng của khách hàng (Bhamu và cộng sự, 2014). Trong bối cảnh hiện nay, các nguyên tắc của Lean còn được tích hợp với công nghệ của Cách mạng công nghiệp 4.0 (Lean 4.0), giúp doanh nghiệp nâng cao hiệu quả lên một tầm cao mới, trở nên linh hoạt và có khả năng phục hồi tốt hơn trước các biến động của thị trường (Wagner và cộng sự, 2017).

Các công cụ như 5S hay Lean Six Sigma đã được áp dụng trong rất nhiều nghiên cứu trong và ngoài nước nhằm nâng cao hiệu quả sản xuất của các doanh nghiệp sản xuất. Tổng quan các công trình nghiên cứu trong và ngoài nước đã cho thấy một sự đồng thuận cao về những lợi ích tích cực mà việc áp dụng các công cụ của Sản xuất tinh gọn mang lại cho doanh nghiệp. Đi sâu vào một công cụ cụ thể, nghiên cứu của Ofentse Monnanyana và Kapil Gupta (2021) tại một nhà máy sản xuất van đã chứng minh một cách thực tiễn rằng việc triển khai 5S giúp cải thiện đáng kể hiệu quả công việc và năng suất. Lợi ích này đến từ việc giảm thiểu sự lộn xộn, tối ưu hóa không gian làm việc và đặc biệt là rút ngắn thời gian lãng phí cho việc tìm kiếm công cụ, vật liệu.

Tại Việt Nam, các nghiên cứu cũng khẳng định những kết quả tương tự trong bối cảnh đặc thù của các doanh nghiệp trong nước. Nghiên cứu của Lê Quang Hùng và Nguyễn Thanh Hùng (2020) tại Công ty Thuận Hưng đã chỉ ra rằng việc áp dụng Lean thực sự giúp nâng cao năng suất lao động thông qua việc cắt giảm các lãng phí cụ thể như vận chuyển và chờ đợi không cần thiết. Tương tự, nghiên cứu của Nguyễn Thuý Quỳnh Loan và cộng sự (2022) đã cung cấp một minh chứng rõ ràng về việc cải thiện chất lượng sản phẩm, khi áp dụng Six Sigma đã làm giảm đáng kể tỷ lệ lỗi trong quá trình sản xuất nón bảo hiểm. Bên cạnh việc chỉ ra các lợi ích, các nhà nghiên cứu trong nước như Phạm Thuỳ Dung và cộng sự (2023) còn đi sâu vào những yếu tố ảnh hưởng đến sự thành công của việc áp dụng, nhấn mạnh vai trò của các yếu tố nội bộ như sự cam kết của lãnh đạo và quá trình đào tạo, từ đó cho thấy việc triển khai Lean cần một chiến lược bài bản để có thể gặt hái được những lợi ích một cách bền vững. Như vậy, có thể khẳng định rằng, các nghiên cứu trước đây đã chứng minh nhất quán rằng việc áp dụng Lean Manufacturing mang lại lợi ích đa dạng cho doanh nghiệp sản xuất, bao gồm: nâng cao năng suất lao động, cải thiện chất lượng sản phẩm thông qua việc giảm tỷ lệ lỗi và cắt giảm các loại lãng phí hữu hình trong quy trình sản xuất như thời gian chờ đợi và di chuyển không cần thiết.

Ngoài các công cụ như 5S, Lean Six Sigma, một công cụ khác cũng được nghiên cứu áp dụng trong việc cải tiến nâng cao hiệu quả của các doanh nghiệp sản xuất, đó là Sơ đồ chuỗi giá trị (Value Stream Mapping - VSM). Đây là một công cụ chẩn đoán nền tảng của Sản xuất tinh gọn, được thiết kế nhằm nhận diện các hoạt động gia tăng giá trị và không gia tăng giá trị trong một quy trình sản xuất (Forno và cộng sự, 2014). Thông qua việc xây dựng bản đồ trạng thái hiện tại và bản đồ trạng thái tương lai, doanh nghiệp có thể trực quan hóa các điểm lãng phí và xác định các cơ hội cải tiến một cách hệ thống (Hartini và cộng sự, 2017). Nhờ tính hiệu quả và linh hoạt, VSM đã được áp dụng rộng rãi không chỉ trong ngành sản xuất truyền thống mà còn lan rộng sang nhiều lĩnh vực đa dạng như xây dựng, phát triển sản phẩm, dịch vụ và cả ngành nông sản thực phẩm (Romero và cộng sự, 2017; Suwasono và cộng sự, 2022).

Trong những năm gần đây, VSM đã không ngừng được phát triển để đáp ứng các yêu cầu của bối cảnh sản xuất hiện đại. Xu hướng nổi bật là việc tích hợp VSM với các công nghệ của Công nghiệp 4.0, hình thành nên khái niệm "VSM Kỹ thuật số" (Digital VSM). Cách tiếp cận này sử dụng dữ liệu thời gian thực từ các cảm biến IoT và các phần mềm mô phỏng để tạo ra các bản đồ chuỗi giá trị động, giúp việc nhận diện lãng phí trở nên nhanh chóng và chính xác hơn (Gao và cộng sự, 2023). Bên cạnh đó, một xu hướng quan trọng khác là sự ra đời của "VSM Bền vững" (Sustainable VSM). Phương pháp này mở rộng phạm vi của VSM truyền thống, không chỉ tập trung vào lãng phí về thời gian và chi phí, mà còn nhắm đến việc xác định và loại bỏ các lãng phí về môi trường như mức tiêu thụ năng lượng, phát thải khí nhà kính và sử dụng tài nguyên, qua đó giúp doanh nghiệp đạt được đồng thời các mục tiêu về kinh tế và phát triển bền vững (Lopes và cộng sự, 2024).

Bên cạnh nhóm giải pháp quản lý, nhóm giải pháp kỹ thuật nhằm nâng cao hiệu quả sản xuất cũng được nhiều học giả, doanh nghiệp nghiên cứu và áp dụng vào thực tiễn. Nghiên cứu tổng hợp một số giải pháp kỹ thuật có thể áp dụng nâng cao hiệu quả sản xuất cho các doanh nghiệp thuộc ngành CNPT như Bảng 1.

Bảng 1: Tổng hợp một số giải pháp kỹ thuật nâng cao hiệu quả sản xuất

|

|

Nhóm giải pháp kỹ thuật |

Biện pháp cụ thể |

Mục tiêu/ Lợi ích chính |

|---|---|---|---|

|

1 |

Tự động hóa và cơ giới hóa sản xuất |

- Ứng dụng robot công nghiệp, cánh tay cơ khí cho hàn, lắp ráp, bốc xếp. - Cơ giới hóa thao tác lặp lại, nặng nhọc. |

- Tăng năng suất và độ chính xác. - Giảm thời gian chu kỳ. - Giảm lỗi và rủi ro lao động. |

|

2 |

Áp dụng công nghệ sản xuất tiên tiến |

- CNC: Gia công chính xác, ổn định. - In 3D (Additive Manufacturing): Tạo mẫu nhanh, tiết kiệm R&D. - HSC (High-Speed Cutting): Tăng năng suất và chất lượng bề mặt. |

- Đẩy nhanh tiến độ sản xuất. - Giảm chi phí thử nghiệm & chế tạo. - Nâng cao chất lượng sản phẩm. |

|

3 |

Số hóa & kiểm soát sản xuất bằng hệ thống |

- MES: Giám sát, điều hành sản xuất thời gian thực. - SCADA, IIoT: Giám sát máy móc từ xa. - ERP tích hợp: Liên kết dữ liệu sản xuất, kho, tài chính. |

- Quản trị sản xuất hiệu quả. - Ra quyết định nhanh và chính xác. - Giảm sự cố và thời gian dừng máy. |

|

4 |

Tối ưu hóa thiết kế sản phẩm & quá trình (DFM/DFA) |

- Áp dụng DFM, DFA để sản phẩm dễ chế tạo, lắp ráp. - Chuẩn hóa và rút gọn chi tiết, tránh trùng lặp. |

- Giảm lỗi và chi phí sản xuất. - Rút ngắn thời gian lắp ráp. - Tăng khả năng sản xuất hàng loạt. |

|

5 |

Cải tiến công nghệ & thiết bị hiện có |

- Nâng cấp máy móc, cải tiến dụng cụ cắt, đồ gá. - Điều chỉnh thông số công nghệ hợp lý. - Bảo trì dự đoán (Predictive Maintenance) bằng dữ liệu cảm biến. |

- Tăng hiệu suất thiết bị. - Giảm phế phẩm và tiêu hao năng lượng. - Giảm downtime, tăng tuổi thọ máy. |

|

6 |

Kiểm soát chất lượng bằng công nghệ |

- Dùng thiết bị đo tự động (CMM, camera, cảm biến hình ảnh). - Áp dụng SPC để phân tích, kiểm soát quá trình. - Tích hợp truy xuất nguồn gốc từng công đoạn. |

- Nâng cao chất lượng sản phẩm. - Giảm lỗi và sản phẩm hỏng. - Dễ dàng quản lý chất lượng toàn diện. |

|

7 |

Tối ưu hóa sử dụng năng lượng & nguyên vật liệu |

- Thiết kế giảm phế liệu, tái sử dụng bán thành phẩm. - Sử dụng vật liệu thay thế hợp lý. - Lắp đặt biến tần, cảm biến tiết kiệm năng lượng. |

- Giảm chi phí đầu vào. - Nâng cao hiệu quả sử dụng năng lượng. - Hướng tới sản xuất bền vững. |

|

8 |

Chuẩn hóa & mô đun hóa linh kiện |

- Chuẩn hóa chi tiết để tận dụng máy móc, khuôn mẫu. - Tăng tỷ lệ mô đun hóa để dễ bảo trì, thay thế. |

- Giảm chi phí tồn kho và sản xuất. - Tăng khả năng linh hoạt bảo trì, sửa chữa. - Đẩy nhanh thời gian lắp ráp. |

Nguồn: Tổng hợp của nhóm nghiên cứu

PHƯƠNG PHÁP NGHIÊN CỨU VÀ KẾT QUẢ NGHIÊN CỨU

Nghiên cứu áp dụng thiết kế nghiên cứu tình huống đơn (single-case study) tại Công ty Hải Phương, kết hợp phương pháp hỗn hợp: (i) định tính (quan sát hiện trường, phỏng vấn bán cấu trúc); (ii) định lượng (đo thời gian - time study, đo thông số năng lượng). Mục tiêu là định vị lãng phí theo Lean/VSM và xác định các cơ hội tiết kiệm năng lượng cho Công ty.

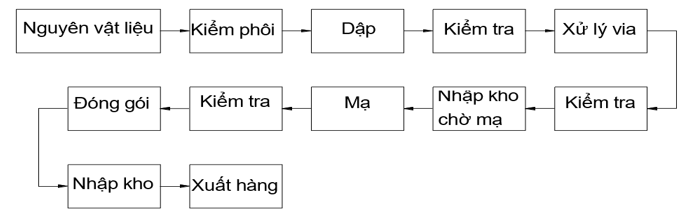

Quy trình sản xuất sản phẩm long đen thép tại doanh nghiệp nghiên cứu là một chuỗi các công đoạn tuần tự, có thể được tóm tắt qua 4 bước chính từ nguyên vật liệu thô đến khi ra thành phẩm (Hình 1).

Hình 1: Quy trình sản xuất sản phẩm long đen thép

Nguồn: Công ty Hải Phương

Đầu tiên, tại công đoạn Dập định hình (Stamping), nguyên vật liệu chính là thép cuộn được nạp vào máy dập cao tốc. Với lực ép lớn, máy dập sẽ cắt và tạo ra hình dạng tròn dẹt với một lỗ ở giữa, định hình nên hình dạng thô ban đầu của chiếc long đen. Sau khi dập, sản phẩm sẽ được chuyển đến công đoạn Xử lý bavia (Deburring). Tại đây, chúng được đưa vào máy quay ly tâm hoặc máy rung chuyên dụng cùng với các vật liệu mài mòn để loại bỏ các cạnh sắc, làm nhẵn bề mặt và đảm bảo an toàn khi sử dụng. Tiếp theo, để tăng khả năng chống ăn mòn và hoàn thiện tính thẩm mỹ, long đen được đưa qua dây chuyền Xi mạ (Plating). Quy trình này bao gồm nhiều bể hóa chất để làm sạch bề mặt và sau đó phủ một lớp bảo vệ, thường là kẽm, thông qua phương pháp mạ điện. Cuối cùng, tại công đoạn Đóng gói (Packing), các sản phẩm hoàn thiện sẽ được kiểm tra chất lượng lần cuối về mặt ngoại quan, sau đó được cân hoặc đếm theo số lượng quy định và đóng gói vào bao bì. Kết thúc quy trình, sản phẩm đã sẵn sàng để lưu kho hoặc giao đến khách hàng.

Để phân tích sâu về cấu trúc thời gian và xác định lãng phí trong từng công đoạn, phương pháp thu thập dữ liệu chính được sử dụng là quan sát trực tiếp và đo lường thời gian bằng đồng hồ bấm giờ tại các công đoạn sản xuất. Nhóm nghiên cứu tiến hành đo lường Tổng thời gian chu trình (Cycle Time) cho một lô sản phẩm tiêu biểu tại mỗi công đoạn trong 4 bước: Dập, Xử lý bavia, Xi mạ và Đóng gói.

Bên cạnh đó, nhóm nghiên cứu còn tiến hành "bóc tách" Tổng thời gian chu trình thành 3 thành phần chính: (i) Thời gian tạo giá trị (VA) được đo bằng cách chỉ bấm giờ cho những khoảnh khắc máy móc hoặc công nhân thực sự tác động làm thay đổi tính chất, hình dạng của sản phẩm. Ví dụ, tại công đoạn Dập, VA chỉ là khoảnh khắc khuôn dập hoạt động; tại công đoạn Xi mạ, VA là thời gian sản phẩm thực sự ngâm trong bể mạ; (ii) Thời gian cần thiết nhưng không tạo giá trị (NNVA), như thao tác cài đặt máy, thời gian di chuyển tự động giữa các bể mạ, cũng được ghi nhận riêng; (iii) Thời gian không tạo giá trị (NVA), bao gồm toàn bộ thời gian chờ đợi, di chuyển thủ công và các lãng phí khác. Sau đó, toàn bộ dữ liệu chi tiết này sau đó được tổng hợp để xây dựng Sơ đồ Chuỗi giá trị hiện tại, cho phép lượng hóa chính xác tỷ lệ lãng phí và xác định các điểm nóng cần tập trung cải tiến.

Đối tượng nghiên cứu được lựa chọn là sản phẩm long đen phẳng A10.5 với số lượng sản xuất 5,4 triệu chiếc, tương đương tổng khối lượng khoảng 11 tấn. Kết quả đo chu trình sản xuất cho thấy tổng thời gian chu trình đạt 274 giờ, trong đó chỉ có 135 giờ được xem là tạo ra giá trị (chiếm 49%), còn lại là 90 giờ cần thiết nhưng không tạo giá trị và 48 giờ hoàn toàn lãng phí. Các loại lãng phí chủ yếu được xác định bao gồm chờ đợi (48 giờ), tồn kho (40 giờ), sai hỏng (10 giờ), vận chuyển (8 giờ) và thao tác thừa (5 giờ). Đáng chú ý, công đoạn Xi mạ bộc lộ hiệu suất rất thấp, chỉ đạt 16,36%, trở thành “nút thắt cổ chai” ảnh hưởng trực tiếp đến toàn bộ dòng chảy sản xuất. Những kết quả này khẳng định rằng hoạt động sản xuất tại doanh nghiệp tồn tại nhiều vấn đề nghiêm trọng cần được cải tiến kịp thời để nâng cao hiệu quả.

Bên cạnh đó, về mặt kỹ thuật, nhóm tác giả đã khảo sát và đo đạc, đánh giá các thiết bị máy móc tiêu thụ năng lượng của Công ty và phát hiện thấy những điểm chưa phù hợp trong vận hành các máy nén khí (MNK), một trong những hệ thống tiêu thụ nhiều năng lượng nhất của Công ty.

Hiện tại, trong phòng MNK của Công ty có 2 MNK được sử dụng để cung cấp khí nén cho xưởng sản xuất, bao gồm các máy móc thiết bị dùng khí nén. Trong đó MNK Hitachi 37 kW đã cũ, không có biến tần, còn MNK Mark - Atlas Copco 37 kW mới được mua về và có sẵn biến tần trong máy. Hai máy hiện đang được vận hành luân phiên, mỗi máy chạy 4 giờ trong 1 ngày.

Các MNK của Công ty đều được lắp đặt hệ thống đường ống dẫn khí nóng thải từ máy ra môi trường bên ngoài phòng máy nén khí, ngoài ra trong phòng cũng có hệ thống quạt thông gió, điều này sẽ giúp nhiệt độ trong phòng MNK không bị đưa lên cao như khi thải nhiệt nóng trực tiếp tại phòng, dẫn tới nhiệt độ không khí cấp vào MNK ở mức bình thường, do đó làm cho MNK tiêu thụ ít điện năng hơn so với trường hợp khí cấp có nhiệt độ cao.

Hình 2: Đường ống dẫn khí nóng ra bên ngoài phòng máy nén khí

Nguồn: Ảnh chụp tại hiện trường nghiên cứu

Nguồn: Ảnh chụp tại hiện trường nghiên cứu

Đối với MNK Mark - Atlas Copco, theo kết quả thu thập dữ liệu công suất điện tiêu thụ trên màn hình hiển thị thống số vận hành thì MNK này tiêu thụ trung bình 18,3 kW (khoảng 49,5% công suất định mức). Do MNK này có sẵn biến tần nên hiệu quả sử dụng năng lượng cao.

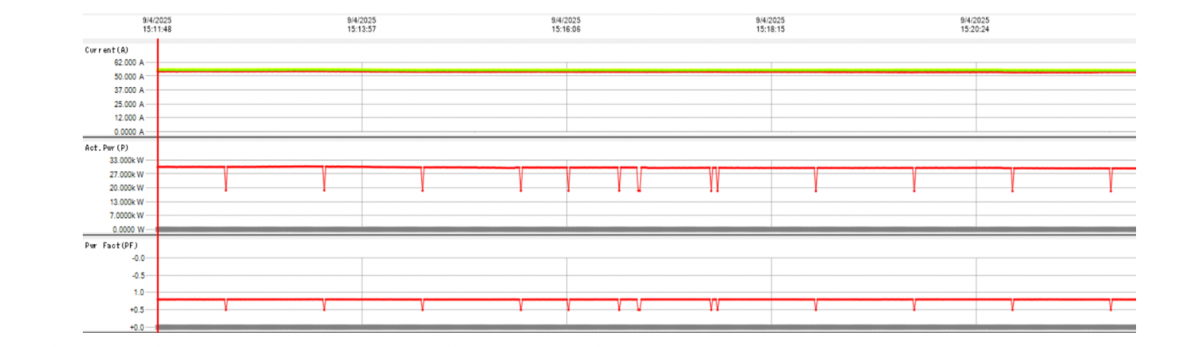

Hình 3: Kết quả đo kiểm MNK Hitachi 37 kW

Nguồn: Tính toán của nhóm nghiên cứu

Đối với MNK Hitachi, kết quả đo (Hình 3) cho thấy công suất điện tiêu thụ cao nhất của MNK HITACHI 37 kW Pmax là 29,8 kW, công suất điện tiêu thụ thấp nhất là 18,6 kW. Tuy nhiên phần lớn thời gian vận hành của MNK này chạy ở mức Pmax, và công suất điện tiêu thụ trung bình trong khoảng thời gian đo là Pavg = 29,5 kW. Mức tải này tương đương 80% mức công suất định mức của máy (37kW). Ngoài ra hệ số Cosφ trung bình đo được là 0,79. Như vậy có thể thấy MNK này đang chạy hơi non tải.

ĐỀ XUẤT GIẢI PHÁP NÂNG CAO HIỆU QUẢ SẢN XUẤT

Trên cơ sở kết quả khảo sát và phân tích, nghiên cứu đề xuất 2 nhóm giải pháp chủ đạo về mặt quản lý và về mặt kỹ thuật.

Thứ nhất, về mặt quản lý, doanh nghiệp cần triển khai chương trình 5S một cách toàn diện nhằm xây dựng môi trường làm việc ngăn nắp, sạch sẽ và khoa học, qua đó giảm thời gian tìm kiếm, hạn chế sai sót và tạo nền tảng cho các hoạt động cải tiến sâu hơn. Bên cạnh đó, việc áp dụng sơ đồ chuỗi giá trị VSM được coi là giải pháp trọng tâm để tái thiết kế dòng chảy sản xuất, giúp loại bỏ các điểm nghẽn, giảm tồn kho và rút ngắn thời gian chờ đợi. Công ty Hải Phương cần tiến hành tối ưu hóa bố trí mặt bằng sản xuất, sắp xếp lại các cụm máy móc và phân xưởng theo đúng trình tự dòng sản xuất để giảm thiểu vận chuyển không cần thiết. Các kết quả ước tính cho thấy rằng việc triển khai đồng bộ các giải pháp này có thể giúp doanh nghiệp giảm từ 35-40% tổng thời gian lãng phí, nâng hiệu suất trung bình của toàn bộ dây chuyền từ 49% lên trên 65%, đồng thời giảm tồn kho trung gian khoảng 30% và rút ngắn thời gian chu trình sản xuất từ 20-25%. Những con số này cho thấy tiềm năng cải thiện đáng kể nếu các giải pháp được triển khai đúng cách và được duy trì bền vững.

Thứ hai, đối với giải pháp về kỹ thuật, nghiên cứu có đề xuất giải pháp thay đổi chế độ vận hành của 2 MNK của Công ty. Như đã phân tích và đánh giá ở trên, 2 MNK hiện đang được vận hành luân phiên, mỗi máy chạy 4 giờ/ngày. Tuy nhiên, MNK Hitachi 37 kW đã cũ, không có biến tần có công suất điện tiêu thụ lớn hơn nhiều so với MNK Mark - Atlas Copco mới có sẵn biến tần trong máy. Do đó, nghiên cứu đề xuất giải pháp lập kế hoạch tổ chức vận hành sao cho MNK Hitachi cũ chỉ chạy 1,5 giờ/ngày và MNK Mark - Atlas Copco mới chạy 6,5 giờ/ngày. Với giá điện bình quân năm 2025 Công ty mua vào là 2.250 VNĐ/kWh kết hợp dựa vào kết quả khảo sát, đo kiểm các MNK. Ước tính lượng tiết kiệm hàng năm của giải pháp này như Bảng 2.

Bảng 2: Tổng hợp kết quả tính toán lượng tiết kiệm hàng năm của giải pháp

|

Chỉ tiêu |

MNK Hitachi 37 kW |

MNK Atlas Copco 37 kW |

Tổng hai MNK |

|---|---|---|---|

|

Chế độ hiện tại (4h + 4h/ngày) |

|||

|

Công suất trung bình (kW) |

29,5 |

18,3 |

- |

|

Điện năng tiêu thụ 1 tháng (kWh/tháng) |

3.540 |

2.196 |

5.736 |

|

Điện năng tiêu thụ 1 năm (kWh/năm) |

42.480 |

26.352 |

68.832 |

|

Chi phí điện năng 1 năm (VNĐ/năm) |

95.580.000 |

59.292.000 |

154.872.000 |

|

Chế độ mới (1,5h + 6,5h/ngày) |

|||

|

Công suất trung bình (kW) |

29,5 |

18,3 |

- |

|

Điện năng tiêu thụ 1 tháng (kWh/tháng) |

1.327,5 |

3.568,5 |

4.896 |

|

Điện năng tiêu thụ 1 năm (kWh/năm) |

15.930 |

42.822 |

58.752 |

|

Chi phí điện năng 1 năm (VNĐ/năm) |

35.842.500 |

96.349.500 |

132.192.000 |

|

Lượng tiết kiệm điện năng (kWh/năm) |

|

|

10.080 |

|

Tiền điện tiết kiệm được (VNĐ/năm) |

|

|

22.680.000 |

Nguồn: Tính toán của nhóm nghiên cứu

Có thể thấy đây là giải pháp không mất chi phí đầu tư và mỗi năm sẽ tiết kiệm được gần 22,7 triệu VNĐ. Ngoài ra, giải pháp này còn giúp Công ty giảm lượng phát thải khí nhà kính khi giảm điện năng tiêu thụ. Theo công văn số 1726/BĐKH-PTCBT ngày 3/12/2024 của Cục Biến đổi khí hậu (Bộ Tài nguyên và Môi trường, nay là Bộ Nông nghiệp và Môi trường), kết quả tính toán hệ số phát thải của lưới điện Việt Nam năm 2023 là 0,6592 tCO2/MWh, giải pháp này có thể giúp Công ty giảm được lượng phát thải là: (10.080 × 0,6592)/1000 = 6,64 tCO2/năm.

Sau khi tối ưu nhu cầu ở cấp quá trình (Lean/VSM, lịch vận hành MNK), nhóm tác giả xem xét giải pháp phía cung ứng năng lượng - điện mặt trời áp mái như một đòn bẩy gián tiếp nâng cao hiệu quả sản xuất thông qua giảm chi phí biến đổi/kWh, cắt nhu cầu giờ cao điểm và giảm rủi ro gián đoạn năng lượng.

Điện mặt trời (solar power) cũng được gọi là quang điện hay quang năng, là lĩnh vực nghiên cứu và ứng dụng kỹ thuật biến đổi ánh sáng mặt trời trực tiếp thành điện năng nhờ pin mặt trời. Ngày nay, do nhu cầu năng lượng sạch ngày càng nhiều nên ngành sản xuất pin mặt trời phát triển cực kỳ nhanh chóng.

Theo khảo sát thực trạng tại Công ty, hiện nay diện tích mái có thể lắp điện mặt trời là khoảng 800 m2. Do phải lắp điện mặt trời áp mái trên mái tôn dốc, nên Tỷ lệ phủ mái (trừ đi lối kỹ thuật, khoảng hở, che bóng…) sẽ khoảng 75%. Với mật độ tấm pin mặt trời lắp đặt khoảng 210 (Wp/m²), thì công suất pin mặt trời có thể lắp đặt cho công ty là:

Công suất (kWp) = Diện tích mái × Tỷ lệ phủ mái × Mật độ Wp/m² ÷ 1000

= 800 × 75% × 210 ÷ 1000 = 126 kWp

Nhóm nghiên cứu đề xuất lắp các tấm pin mặt trời với tổng công suất lắp đặt là 126 kWp. Theo số liệu thống kê, tổng số giờ nắng trung bình tại Hà Nội là khoảng 1.585 giờ/năm (Climates to Travel, n.d.). Dưới đây sẽ phân tích, ước tính hiệu quả của giải pháp:

Giả định chính: Công suất lắp đặt: 126 kWp; Giờ nắng: 1.585 h/năm (dùng như “giờ nắng tương đương” và áp dụng hệ số tổn thất); Hiệu suất ước tính (trừ đi các tổn thất nhiệt, inverter, dây dẫn, bám bẩn, khả dụng…): 78%; Chi phí đầu tư lắp đặt điện mặt trời tham chiếu: 13,5 triệu VNĐ/kWp; Chi phí vận hành và bảo dưỡng (O&M) hàng năm: 1% Tổng chi phí đầu tư; Tự dùng: 100% (không bán dư).

Kết quả kỹ thuật: Ước tính điện năng tạo ra hàng năm từ điện mặt trời:

E điện mặt trời = 126 × 1.585 × 0,78 = 155.774 kWh/năm (khoảng 427 kWh/ngày)

Kinh tế - tài chính: Tổng chi phí đầu tư (CAPEX): 126×13,5 triệu = 1,701 tỷ VNĐ; O&M/năm (1%): 17,01 triệu VNĐ/năm; Tiết kiệm gộp/năm: 155.774×2.250 = 350,5 triệu VNĐ/năm; Tiết kiệm ròng/năm (trừ O&M): 333,5 triệu VNĐ/năm; Thời gian hoàn vốn giản đơn: 1,701 tỷ ÷ 333,5 triệu = 5,1 năm; Bình quân tiết kiệm ròng/tháng: gần 27,8 triệu VNĐ.

Ngoài ra, giải pháp còn giúp Công ty giảm lượng phát thải khí nhà kính khi giảm điện năng tiêu thụ. Giải pháp này có thể giúp Công ty giảm được lượng phát thải là: (155.774 × 0,6592)/1000 = 102,7 tCO2/năm.

KẾT LUẬN

Nghiên cứu tại Công ty Hải Phương cho thấy tỷ lệ thời gian tạo giá trị chỉ khoảng 49%, với nút thắt ở công đoạn xi mạ; lãng phí chủ yếu là chờ đợi và tồn kho. Ở phía năng lượng, hệ MNK 37 kW không VFD tiêu thụ cao hơn đáng kể so với máy VFD, trong khi lịch vận hành đang luân phiên 4h-4h chưa tối ưu. Khi đổi lịch vận hành sang 1,5h (Hitachi, non-VFD) + 6,5h (Atlas Copco, VFD), mức tiết kiệm dự tính 10.080 kWh/năm (khoảng 22,68 triệu VNĐ/năm ở mức giá 2.250 VNĐ/kWh) và giảm khoảng 6,64 tCO₂/năm - giải pháp không cần CAPEX. Kịch bản PV áp mái 126 kWp ước tính tạo khoảng 155,8 MWh/năm, tiết kiệm ròng khoảng 333,5 triệu VNĐ/năm, PBP ≈ 5,1 năm, đồng thời giảm khoảng 102,7 tCO₂/năm.

Về quản trị, áp dụng 5S, VSM và tối ưu layout được kỳ vọng giảm 35- 40% lãng phí, nâng hiệu suất dây chuyền lên ≥ 65%, cắt tồn kho WIP khoảng 30% và rút ngắn lead time 20-25% nếu triển khai có kỷ luật. Kết quả củng cố luận điểm rằng kết hợp giải pháp quản lý (Lean/VSM) với giải pháp kỹ thuật (khí nén/PV) đem lại lợi ích cộng hưởng: giảm thời gian, giảm năng lượng, giảm chi phí. Đây cũng là những giải pháp mà các doanh nghiệp hoạt động trong ngành công nghiệp phụ trợ cần quan tâm thực hiện để gia tăng năng lực cạnh tranh trong bối cảnh hiện nay.

(*) Nghiên cứu này là sản phẩm của đề tài nghiên cứu và được tài trợ bởi Trường Đại học Điện lực, mã số ĐTKHCN.23/2024.

Tài liệu tham khảo:

1. Climates to Travel. (n.d.). Hanoi climate: weather by month, temperature, rain. Retrieved September 18, 2025, from https://www.climatestotravel.com/climate/vietnam/hanoi

2. Bhamu, J., & Singh Sangwan, K. (2014). Lean manufacturing: literature review and research issues. International Journal of Operations & Production Management, 34(7), 876-940.

3. Forno, A. J. D., Pereira, F. A., Forcellini, F. A., & Kipper, L. M. (2014). Value Stream Mapping: a study about the problems and challenges found in the literature from the past 15 years about application of Lean tools. International Journal of Advanced Manufacturing Technology, 72, 779-790.

4. Gao, J., Zhang, L., & Xu, C. (2023). Digital Value Stream Mapping in Industry 4.0: A systematic review. Procedia CIRP, 116, 205-210.

5. Hartini, S., Ciptomulyono, U., & Anityasari, M. (2017). Value Stream Mapping (VSM) to reduce lead time in a manufacturing company. IOP Conference Series: Materials Science and Engineering, 277, 012033.

6. Lê, Q. H., & Nguyễn, T. H. (2020). Ứng dụng Lean trong cải tiến năng suất tại Công ty Thuận Hưng. Tạp chí Khoa học Công nghệ Đại học Đà Nẵng, 18(5), 55-63.

7. Lopes, C., Silva, A., & Carvalho, H. (2024). Sustainable Value Stream Mapping: An integrative approach to operational and environmental efficiency. Journal of Cleaner Production, 431, 138921.

8. Monnanyana, O., & Gupta, K. (2021). Application of 5S methodology in a valve manufacturing industry: A case study. Materials Today: Proceedings, 46, 11460-11467.

9. Nguyễn, T. Q. L., Trần, T. T. T., & Đinh, V. Q. (2022). Nâng cao chất lượng sản phẩm nón bảo hiểm bằng Six Sigma. Tạp chí Công thương, 23(7), 58-65.

10. Ohno, T. (1988). Toyota Production System: Beyond Large-Scale Production. Productivity Press.

11. Phạm, T. D., Lưu, M. H., & Nguyễn, V. C. (2023). Các yếu tố ảnh hưởng đến việc áp dụng Lean tại doanh nghiệp Việt Nam. Tạp chí Khoa học & Công nghệ, 61(3), 45-53.

12. Rawabdeh, I. A. (2005). A model for the assessment of waste in job shop environments. International Journal of Operations & Production Management, 25(8), 800-822.

13. Romero, D., Gaiardelli, P., & Powell, D. (2017). Value Stream Mapping for Product Development: A literature review. Procedia CIRP, 64, 117-122.

14. Suwasono, D., Nugroho, Y., & Utomo, R. (2022). Application of Value Stream Mapping in agro-industry to reduce waste. IOP Conference Series: Earth and Environmental Science, 1041(1), 012019.

15. Wagner, T., Herrmann, C., & Thiede, S. (2017). Industry 4.0 impacts on Lean Production Systems. Procedia CIRP, 63, 125-131.

| Ngày nhận bài: 27/8/2025; Ngày hoàn thiện biên tập: 23/9/2025; Ngày duyệt đăng: 24/9/2025 |

Bình luận